공급사슬관리

공급사슬

- 최초의 원재료부터 변환과정을 거치 최종 완성품에 이르기까지 수요와 공급이 연쇄적으로 상호 연결된 사슬 관계

- 원재료 획득, 제품으로 변환, 고객에게 유통시키는데 참여하는 조직들 간의 비즈니스 프로세스 네트워크

- 원자재의 조달에서부터 생산을 거쳐 고객에게 판매되기까지의 전 과정에 걸치 개체 간의 수요와 공급의 사슬관계

공급사슬관리

- 공급사슬을 구성하는 주체들 간의 원활한 비즈니스 수행을 위해

공급사슬에 대한 계획을 수립하고, 실행하며, 이에 대한 성과 평가를 통해 개선시켜 나가는 일련의 활동

- 공급사슬상의 프로세스 실행 시간, 중복된 노력, 재고비용 등을 감소시키면서

정보, 제품, 자금의 흐름을 가속화시키기 위한 비즈니스 프로세스에 대한 조정

- 공급사슬에서의 정보, 자금, 물자의 흐름을 관리하고 통제하는 경영기법

공급사슬 발전 과정

공급사슬 = 기업 내부 공급사슬 + 외부 기업과 연계된 공급사슬

공급사슬관리의 성공을 위해 공급사슬 참여자들을 통합시키는 노력 필요

> 내부 공급사슬

기업 내에서 자재의 흐름과 관련된 사슬

구매 및 생산 통제와 관련된 기능

> 외부 공급사슬

기업의 외부 공급자 및 수요자와의 연계를 포함하는 사슬

● 외부 기업과의 공급사슬 통합 단계

1. 기능별 분리 상태 : 기능별 최적화만 추구하는 단계, 전체 흐름 비효율 발생

2. 내부 기능 통합 단계 : 전사적 자원관리 구축, 공급자 및 고객은 독립된 개체로 인식

3. 공급사슬 연계 통합 단계 : 공급사슬 전체의 최적화

-> 공급사슬 전체를 구성하는 모든 구성원이 정보를 공유하고 통합된 의사결정을 할 수 있는 체계 구축

공급사슬관리 등장배경

> 경영환경 변화

| 과거의 경영방식 | 오늘날의 경영방식 |

| 분업과 전문화 추구 개별 기능 중심의 경영 원가 및 품질 중심의 경쟁우위 관료적/폐쇄적 조직구조 |

통합 지향 프로세스 관점의 경영 시간과 유연성 중심의 경쟁우위 기업 내/외부로의 개방된 권한 이양 |

분업화 및 고도의 전문화 -> 통합화

기능 중심 -> 프로세스 중심

부분 최적화 -> 전체 최적화

경쟁우위 요소 : 원가 및 품질 -> 시간, 유연성

관료적 조직 형태 -> 권한 이양, 자율

> 기업 내부 최적화 한계

외부 변동성과 불확실성 흡수 및 완충 위해 안전재고와 충분한 리드타임 확보 노력

-> 공급사슬 전체 불확실성 없애는 것이 아니라 수요자나 공급자에게 불확실성으로 인한 손실 전가(적대적 관계)

-> 공동 해결을 위한 노력 필요

> 물류비용 증가

보관, 운송 등 물류 부분 비용은 제품 가격의 15~20% 수준

원인 : 공급사슬 구성원 간의 미흡한 정보공유와 책임 전가

각자 획득한 정보에 기초하여 각자 안전재고 확보, 수송 재고 발생

-> 과잉재고로 원가 상승, 경쟁력 저하

> 수요정보 왜곡

● 채찍효과

제품에 대한 수요정보가 공급사슬 상의 참여자들을 거쳐서 전달될 때마다 계속 증폭 또는 왜곡되어 가는 현상

- 기업의 정상적인 구매 및 생산계획, 물류활동 왜곡 및 위축

- 원자재 재고 비용 증가

- 생산능력 비효율성 증가

- 잔업 증가, 물류창고 및 수송비 증가

● 채찍효과 발생 원인

1. 여러 단계를 거친 수요 예측

고객의 수요(과거 수요)에 기반하여 수요예측

공급사슬 상의 상류로 주문할 때 수요예측치에 안전재고를 추가하여 주문

각 단계마다 안전재고 추가

2. 일시적인 수요 증가

제품 수명 주기 성숙기에 가격 인하하여 시장 점유율 유지

고객이 실제 필요량보다 과도하게 주문 -> 재고 누적, 반품 발생 -> 수요패턴 왜곡

3. 공급부족으로 인한 수요 거품 현상

수요가 공급을 초과하는 경우, 자신이 필요한 수량 배정을 위하여 필요 이상을 추가 주문

-> 거품 수요 발생 -> 주문 취소, 반품 발생, 정보 왜곡

4. 배치 주문 방식

정량 발주 또는 정기발주 .. 일정 수량 한 번에 주문

여러 고객을 대상으로 판매하는 경우, 수요자 별로 재고정책 다름

모든 수요자 재고관리 정책 수용할 수 없어 실수요보다 많은 재고 필요로 함

효율적 공급사슬관리 위한 고려사항

- 공급사슬에서 어떤 부분을 아웃소싱할 것인가?

- 공급업체를 어떻게 선정할 것인가?

- 공급업체와는 어떤 관계를 유지할 것인가?

- 구매 방식은 어떻게 할 것인가?

- 적시구매환경을 어떻게 구축할 것인가?

- 국제간 거래 환경을 어떻게 구축할 것인가?

- 완제품을 공급사슬상의 어떤 위치에 둘 것인가?

> 자작/외주 결정

- 재화나 서비스를 기업 내부에서 생산할 것인가, 외부에서 구매할 것인가의 의사결정

● 외부 구매 증가

- 유연성 확보

- 핵심 역량 집중

- 고객 근접성

- 생산성과 경쟁력 등 강조하는 경영추세

-> 핵심역량에 집중하고 나머지는 외부 구매

● 아웃소싱

기업 외부로부터 구입

잠재적 대상이 되는 기능을 세분화하여 매우 중요한 부분만 기업 내부에 남기고 그렇지 않은 것 아웃소싱

> 공급업체 선정

● 공급업체 선정 기준

- 구매가격

- 품질

- 납기

- 실행 능력 - 기업이 원하는 원가, 품질, 납기를 실제 충족할 수 있는 능력

실행 능력 평가 : 기업이 원하는 원가와 품질, 납기를 실제 충족시킬 수 있는지

공급업체 방문하여 업무프로세스와 정보 기술의 지원 등을 파악하여 실행 능력을 인증하는 과정

> 공급업체와의 관계 설정

- 경쟁적 관계 & 협력적 관계

● 경쟁적 관계

구매자에게 유리하도록 공급자들 간의 경쟁을 유도하는 것

주요 협상 요인 : 가격

구매자의 협상력이 큰 경우 적용 가능

ex) 대량 구매자, 단골 구매자

● 협력적 관계

소수의 공급업체와 장기적인 계약을 통해 협력관계를 형성하는 것

단일 공급자 전략 : 한 가지 품목이나 서비스에 대하여 단일 공급업체 선정

공급사슬 관리 단순화 가능

공급 중단의 위험 존재

> 구매방식 선정

- 본사 등 한곳에서 구매분배 / 각 시설별로 개별적으로 구매할지 결정

● 일괄 구매

- 기업 내 구매담당 부서에서 구매하여 여러 부서 및 시설로 분배

대량구매로 단가할인 가능

수송비 공급자 부담 .. 편의 서비스 확보 가능

장기적인 공급선 확보 가능

인터넷 발달로 일괄구매 증가

● 개별 구매

- 개별 사업장에서 필요한 수량만큼 각자 구매

개별 사업장에 별도로 필요한 고유 품목 확보 가능

빠른 납기 달성 가능

생산일정과 연관성이 큰 경우 개별 구매 선호

생산시설이 해외에 있는 경우 개별 현지 구매

> 적시생산시스템 도입

- 필요한 부품을 필요한 수량만큼 필요한 시기에 생산

좋은 품질의 자재를 소량 씩 자주 적시에 납품

공급자와 장기적 관계 정립이 선행되어야 함

-> 협력적 관계 설정 필요

구매자 인근에 공급자 위치

> 글로벌 소싱

원가절감

노동력 획득

기술

납품 속도

높은 품질 획득

> 완제품 재고의 위치

● 전방 배치

- 고객에게 가까운 곳 위치

신속한 납품, 수송 비용 절감

● 후방 배치

- 생산 현장인 공장에 배치

수요의 지역 편차에 대응

> 물류 운송 방식

차량, 철도, 선박, 항공, 파이프라인 ...

시간과 원가를 고려하여 결정

공급사슬 성과측정

공급사슬관리 주요 목표 중 - 공급사슬상의 재고를 줄이고자

성과측정 방식 중 재고와 관련된 세가지 지표

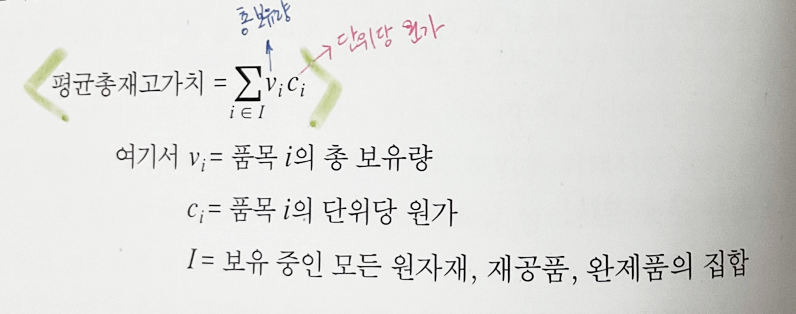

평균총재고가치, 재고일수, 재고회전율

> 평균총재고가치

- 기업이 보유하고 있는 모든 재고의 총가치

원자재, 재공품(가공 중), 완제품 모두 포함

기업의 자산 중 재고자산 비율 확인 (제조업 평균 25%, 도소매업 평균 75%)

평균총재고가치 = 평균재고 x 단위당원가의 합

> 재고일수

- 평균총재고가치를 주당 판매된 제품의 매출원가로 나눈 값

낮을 수록 재고수준이 낮음을 의미

재고일수 = 평균총재고가치 / 주당매출원가

(주당매출원가 = 연간 매출원가 / 주)

> 재고회전율

- 연간 매출원가를 연간 평균총재고가치로 나눈 값

높을 수록 재고자산 정체 없음 의미

재고회전율 = 연간매출원가 / 연간평균총재고가치

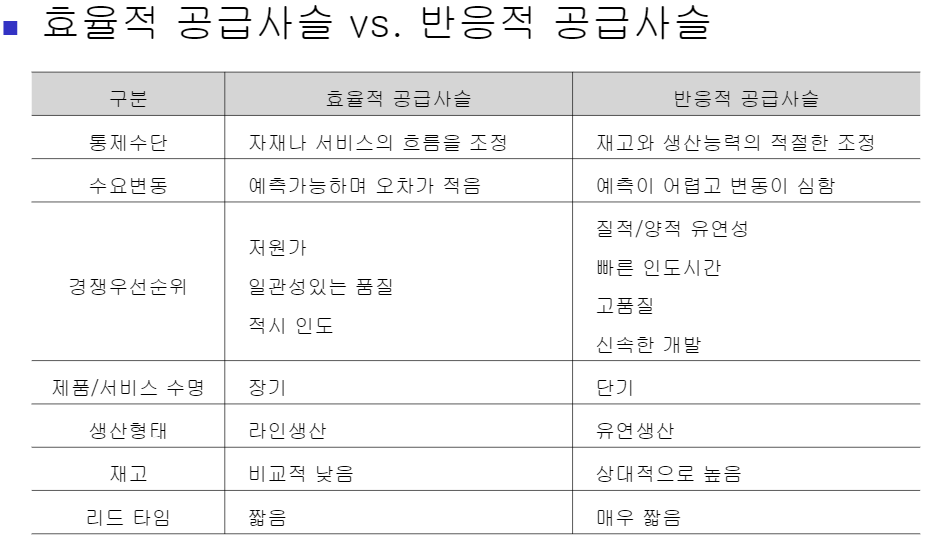

공급사슬관리 전략

효율적 공급사슬 vs 반응적 공급사슬

> 효율적 공급사슬

- 재고를 최소화하고 공급사슬상에서의 기업 효율성을 최대화할 수 있도록 자재나 서비스의 흐름을 조정

- 제품/서비스 수명 주기 길고, 신제품 자주 나오지 x, 다양성 x

- 경쟁우선순위 : 가격, 고품질, 적시인도

- 효율성 중시

- 대량생산 ~ 라인생산

- 높은 재고회전율 .. 재고 수준 낮음

> 반응적 공급사슬

- 수요예측이 어렵고 변동이 심한 산업에서 재고와 생산능력의 적절한 조정을 통해 시장수요에 신속하게 대응

- 제품 및 서비스의 다양성 높음

- 수요예측의 정확도 떨어짐 .. 수요가 오랜기간 지속 x

- 경쟁우선순위 : 질적 유연성(고객화), 빠른 인도시간, 신속한 제품개발시간

- 유연한 생산시스템

- 신속한 제품 공급 ... 높은 재고 유지

정보기술과 공급사슬관리

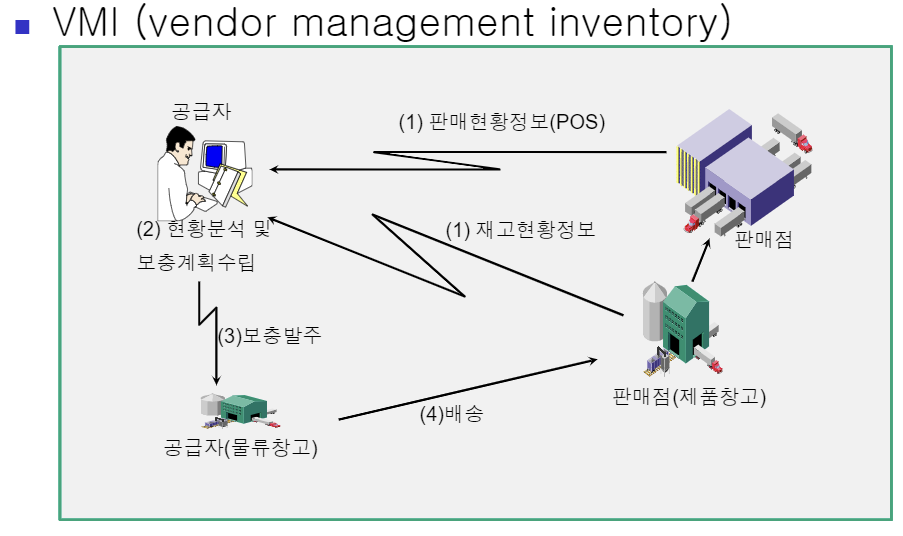

> 공급자 재고관리(VMI ; Vendor Management Inventory)

판매점에서 제품을 판매하는 시점에 얻어진 pos정보는 공급자에게 연결된 네트워크를 통해 실시간으로 전달됨

두 참여자의 판매점의 재고를 공급자가 관리함

공급자는 마치 하나의 기업에서 재고를 관리하는 것처럼

참고 도서 : 생산운영관리, 유성열외, 이프레스, 2015

'전공 ✏️ > 생산 운영관리' 카테고리의 다른 글

| 자재소요계획 (0) | 2022.06.20 |

|---|---|

| 재고관리 (1) | 2022.06.20 |

| 총괄생산계획(APP)과 기준생산계획(MPS) (0) | 2022.06.19 |

| 입지선정 및 설비배치 (0) | 2022.05.01 |

| 생산능력 (0) | 2022.04.30 |