입지선정 및 설비배치

입지선정

사무실, 공장, 창고, 서비스 센터 등 제 공간의 지리적 위치를 결정하는 과정

> 입지선정이 필요한 내외부 요인

| 내부적인 요인 | 외부적인 요인 |

| 새로운 기업 설립 신사업 진출 생산 능력의 확장 |

인구 이동 등으로 인한 수요 변동 비용구조의 변화 |

입지선정의 개념

경쟁우선순위 관점의 입지선정 고려사항

- 원가 : 입지는 생산원가에 직접적인 영향

- 품질 : 제품이나 서비스의 품질에도 큰 영향

- 시간 : 고객이 원하는 시간 내에 서비스가 이루어질 수 있는 위치에 입지 선정

- 유연성 : 고객/시장 인근에 입지 선정

입지선정 요인

제조업의 주요 입지선정 요인

- 공급업체와 자원에 대한 근접성

- 노동 환경

- 수송의 효율성

- 사회적 비용과 토지 비용

- 모기업과의 근접성

서비스의 주요 입지선정 요인

- 고객과의 근접성

- 시장의 근접성 및 운송비

- 경쟁사의 위치

입지선정 기법

- 총비용분석법

- 요인분석법

- 손익분기점법

- 부하량-거리 기법

- 수송계획법

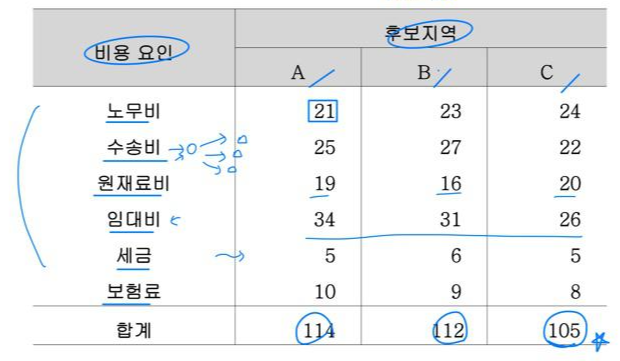

● 총비용분석법

사전에 정의된 여러 입지 후보 중에서,

각 후보지역을 선정할 경우의 비용을 계산하여 최소가 되는 지역을 선정하는 기법

화폐 가치로 환산될 수 있는 요인만 고려

사전에 생산 수량이 결정된 상태에서 입지 선정

화폐가치로 환산이 어려운 정성적 요인의 경우에는 이 기법을 통해 우선적으로 고려할 입지를 선정한 다음, 추후에 다음

C가 최소 -> 선정

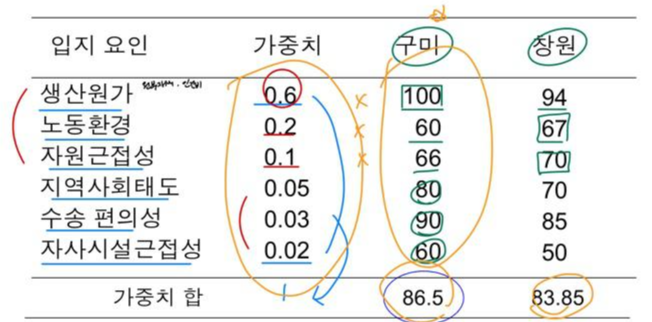

● 요인분석법

계량적 요인들뿐만 아니라 정성적 요인도 함께 고려하여

입지선정을 하고자 할 경우 적용할 수 있는 방법

(1) 현재 고려 중인 후보 지역을 선정

(2) 여러 입지 요인 중 후보 지역의 평가에 적용할 입지요인을 결정

(3) 입지 요인에 대한 가중치 결정

(4) 각 후보지역에 대해 요인별 점수를 결정

(5) 각 후보지역별로 가중치의 합계를 구하여 평가점수 계산

(여러명의 평가자가 참여할 겸우 평균값을 이용)

(6) 평가 점수가 가장 높은 지역을 최종 지역으로 산정

평가 점수 가장 높은 - 구미 선정

(가중치의 합 = 1)

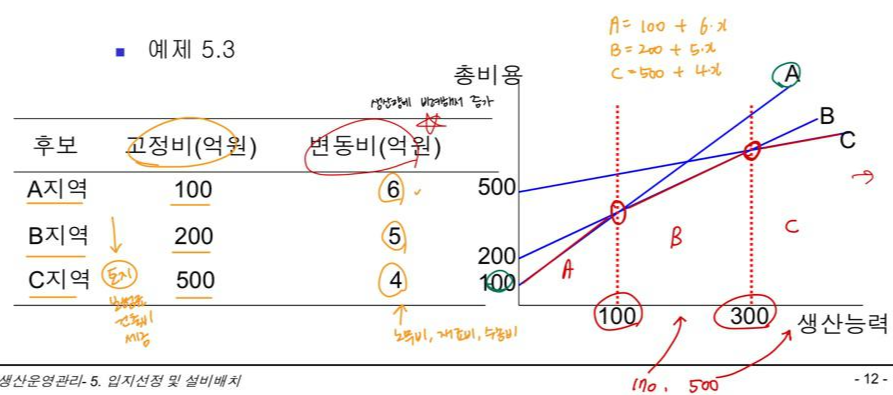

● 손익분기점법

사전에 생산능력이 결정되지 않은 상태에서, 시설 설립에 따른 비용을 고정비와 변동비로 구분하여

생산 능력에 따른 총 비용이 최소가 되는 곳을 선정하는 기법

| 후보 | 비용 | 100 생산능력 |

300 생산능력 |

| A | 100 + 6X | 700 | 1900 |

| B | 200 + 5X | 700 | 1700 |

| C | 500 + 4X | 900 | 1700 |

100 이하 : A

100 ~ 300 : B

300 이상 : C

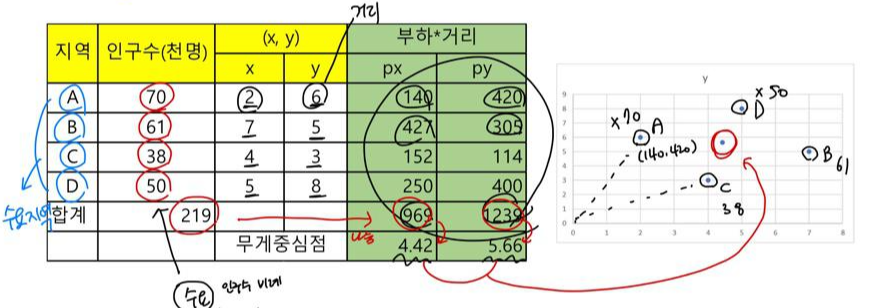

● 부하량-거리기법

실제 총수송비용을 최소화하는 입지 선정

실제 수송비 = 거리 * 부하량

실제 수송비가 최저가 될 수 있는 무게중심점 구하기

인구수 = 부하량

X, Y = 거리

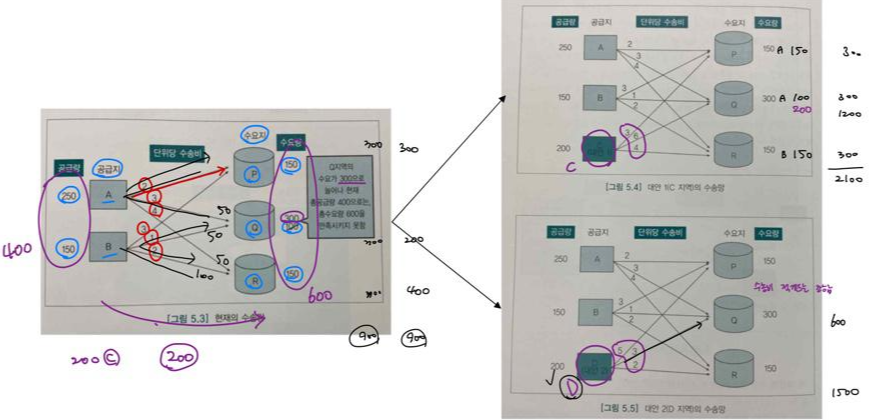

● 수송계획법

총 수송비용을 최소화하는 입지 선정

새로운 입지가 들어설 경우 기존 입지들 간의 수송량이 변화하여 수송비용에도 영향

-> 전체 수송망의 관점에서 총수송비용을 최소화하는 입지를 선택하기 위해 사용

설비배치

설비 내에서 경제적 활동 센터를 물리적으로 배치하는 의사결정

경제적 활동 센터 : 공간을 필요로 하는 모든 것 (작업자, 기계, 작업장, 부서, 통로, 창고)

> 설비배치 시 고려사항

- 어느 센터가 설비배치에 포함

- 각 센터의 필요공간과 생산능력

- 각 센터의 공간 구성

- 각 센터가 배치될 위치

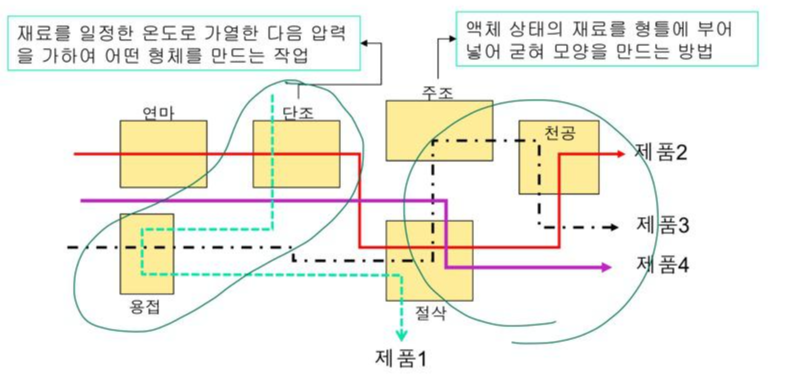

공정별 배치

동일한 기능을 갖는 설비를 집단으로 배치(기능별 배치라고도 함)

가공공정에 주로 이용

다품종 소량생산 시스템에 적합

부품이나 구성품들을 표준화하기 어려운 경우에 적합

제품별 배치

제품이나 서비스를 생산하기 위한 작업 절차와 동일하게 설비를 배치

컨베이어와 같은 운반 장치 필요

특정 제품을 생산하기 위한 전용 설비 이용

자동차, 전자제품 등의 조립생산공정에 주로 이용

생산능률은 높으나, 설비투자비용이 커, 수요가 감소하면 단위당 원가 상승

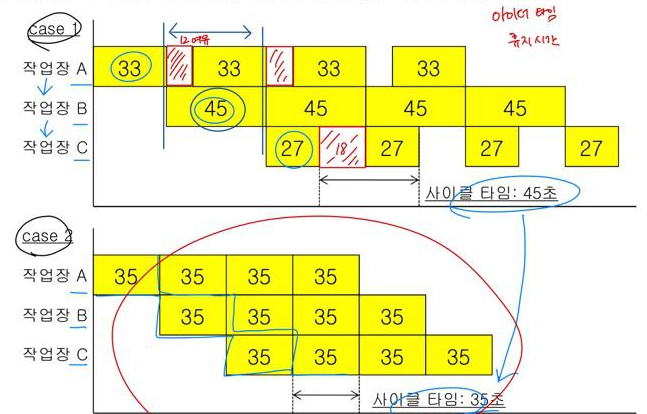

Cycle Time : 제품 하나를 완성하는데 걸리는 시간

라인밸런싱

제품별 배치에서 라인의 능률을 제고하기 위해서는 작업장별 작업시간의 균형을 맞추는 것이 중요

궁극적으로 각 작업장 별로 수행할 과업을 균형 있게 배치하여,

전체 라인의 능률을 올리고자 하는 것이 라인밸런싱의 목적

> 라인밸런싱 절차

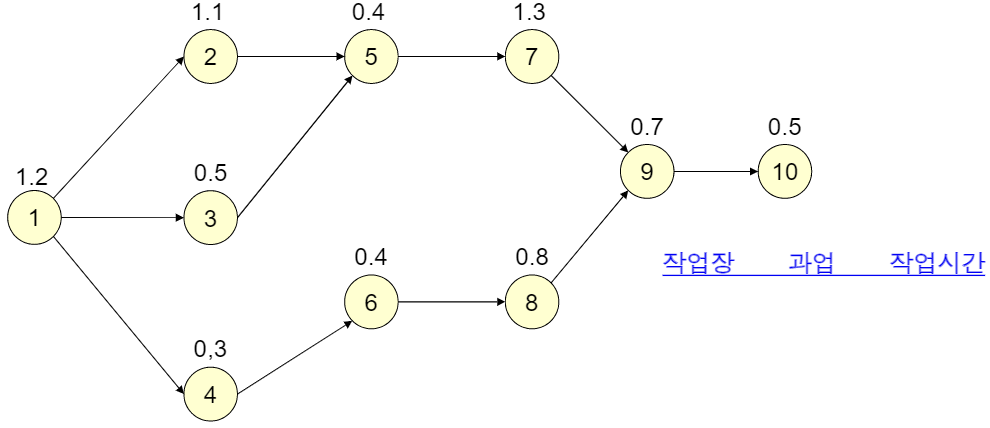

1) 과업들간의 선후 공정도 작성

2) 목표로 하는 Cycle Time(CT) 설정

목표 Cycle Time = 1일 가용시간 / 1일 생산량

3) 목표 Cycle Time 충족시키는 최소의 작업장수(n) 결정

최소 작업장 수 = 과업시간의 합계 / Cycle Time

4) 과업할당절차에 의해 과업 할당

5) 라인 능률 평가

실제 총 과업 소요시간 / 병목 공정 과업 시간 * 작업장 수

> 과업할당절차

step 1) 새로운 작업장 생성

step 2) 다음 조건 모두 만족하는 과업 선택

- 조건 1 : 아직 어느 작업장에도 할당되지 않은 과업

- 조건 2 : 선행작업이 없는 과업 (할당된 과업은 선행작업에서 제외)

- 조건 3 : 현재 고려 중인 작업장에 과업을 할당하더라도 CT를 넘지 않는 과업

step 3) 선택된 과업 중 다음 규칙에 의해 하나의 과업 선택

규칙 1 : 작업시간이 가장 긴 과업

규칙 2 : 동일한 작업시간을 가질 경우, 후행작업이 가장 많은 과업

step 4) 선택된 과업을 현재 고려중인 작업장에 할당

step 5) 아직 할당되지 않은 과업이 없으면 stop. 아니면 step 2로

| 과업명 | 작업시간(분) | 선행과업 |

| 1 | 1.2 | - |

| 2 | 1.1 | 1 |

| 3 | 0.5 | 1 |

| 4 | 0.3 | 1 |

| 5 | 0.4 | 2, 3 |

| 6 | 0.4 | 4 |

| 7 | 1.3 | 5 |

| 8 | 0.8 | 6 |

| 9 | 0.7 | 7, 8 |

| 10 | 0.5 | 9 |

하루 작업시간 : 480분 / 하루 목표 생산량 : 290

(1) cycle time

하루 작업시간 / 하루 목표 생산량

480 290 = 1.66분

(2) 이론상 작업장 수

총 작업시간 / cycle time

7.2 / 1.66 = 4.34 -> 5개

(3) 라인밸런싱

| (1) 1.2 (4) 0.3 |

(2) 1.1 (3) 0.5 |

(5) 0.4 (6) 0.4 (8) 0.8 |

(7) 1.3 | (9) 0.7 (10) 0.5 |

0.46 -> 0.16 0.56 -> 0.06 1.26 -> 0.86 -> 0.6 1.3 0.96 -> 0.46

할당 : 1.5 1.6 1.6 1.3 1.2

참고 도서 : 생산운영관리, 유성열외, 이프레스, 2015

'전공 ✏️ > 생산 운영관리' 카테고리의 다른 글

| 재고관리 (1) | 2022.06.20 |

|---|---|

| 총괄생산계획(APP)과 기준생산계획(MPS) (0) | 2022.06.19 |

| 생산능력 (0) | 2022.04.30 |

| 수요예측 (0) | 2022.04.29 |

| 경쟁우선순위 & 생산운영전략 (0) | 2022.04.28 |