자재소요계획

자재소요계획(MRP ; Master Requirement Planning)

- 기준생산계획(MPS)에 맞춰, 소요되는 자재의 조달 계획(수량 및 일정)을 수립하는 것

- 종속 수요 부품에 대한 재고관리

종속 수요 : 완제품을 구성하는 부품과 같이 완제품의 수요에 따라 결정되는 수요

+) 독립 수요 : 최종 제품에 대한 수요

MRP 구성요소

● 자재명세서(BOM)

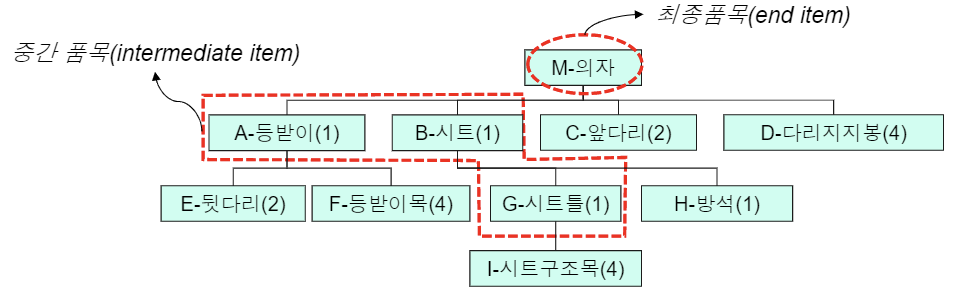

품목을 구성하는 모든 부품의 구성을 표현

● 기준생산계획(MPS)

최종제품 생산의 일정계획

● 재고기록(inventory files)

현재의 재고상황

> 자재명세서(BOM)

- 최종 제품과 이를 구성하는 부품 간의 관계에 대한 정보를 제공하는 자료

- 해당 품목의 모든 부품, 상위 품목과 부품과의 관계, 부품 사용량 기록

최종 품목 : 상위 품목을 가지지 않는 품목, 최상위 품목

상위 품목 : BOM 구조에서 상위에 있는 품목

하위 품목 : BOM 구조에서 하위에 있는 품목

중간 품목 : 상위, 하위 품목을 모두 가지고 있는 품목

- 조립 품목 : 중간 품목 중 두개 이상 부품을 이용하여 조립해서 만드는 부품

- 가공 품목 : 중간 품목 중 하나의 부품만을 갖는 품목

구입 품목 : BOM 상에서 최하위계층에 있는 품목 -> 기업 내부에서 조립 가공 (x) 외부로부터 구입

> 기준생산계획(MPS)

● 총괄생산계획(APP ; aggregate production planning)

유사한 여러 제품을 하나의 '제품군'으로 묶어, 일정 기간 동안 생산계획 수립(보통 1년 단위)

● 기준생산계획(MPS ; Master Production Schedule)

총괄생산계획 하에서 개별 제품단위로 생산시기와 수량을 계획

> 재고기록

- 품목별 로트 크기 정책, 리드 타임, 시간대별 재고 상황을 담고 있는 자료

- 구성항목 : 총소요량, 예정입고, 예상재고, 계획입고, 계획발주

● 총소요량

관련된 모든 상위 품목들을 생산하는데 필요한 총수량

● 예정입고 (=기발주문)

이미 발주가 이루어졌으나, 아직 입고되지 않은 주문 (발주O, 입고X)

● 예상재고

현재고에서 매주 늘어나는 양을 더하고 사용되는 양을 뺀 예상재고량

- 추가 : 예정입고, 계획입고 사용 : 총소요량

- T주의 예상입고 = T-1주의 예상재고 + 예정입고 + 계획입고 - 총소요량

● 계획입고

예상재고가 부족하게 되는 현상을 방지하기 위해 계획된 입고량 (발주X, 입고X) ~ 로트크기!

● 계획발주

계획입고된 수랴을 언제 발주한 것인가에 대한 계획 ~ 리드타임!

자재소요계획을 위한 결정 변수

> 리드타임

- 품목을 발주하여 입고될 때까지 걸리는 시간

- 생산 품목 : 생산준비 시간, 가공 혹은 조립 시간

- 구매 품목 : 주문부터 입고까지 걸리는 시간

적정 리드타임보다 길게 추정 - 재고유지비용 증가 (빨리 입고)

적정 리드타임보다 짧게 추정 - 재고부족 발생 우려, 생산 차질 (늦게 입고)

> 로트 크기

- 한 번에 생산하는 수량 혹은 한 번에 주문하는 수량

로트 크기 결정 방법 : 고정주문량, 주기주문량, 대응발주량

● 고정 주문량(FOQ ; Fixed Order Quantity)

- 발주할 때마다 항상 동일한 수량을 주문

가동준비비용 큰 경우, 대량 구매에 따른 할인 이익

항상 정해진 수량 주문... 평균 재고량 ↑ 재고유지비 ↑

● 주기 주문량(POQ ; Periodic Order Quantity)

- 일정한 시간 간격(p)마다 주문을 하며, 발주 수량은 예상재고량이 안전재고보다 작아지지 않도록 결정

p기간 후의 예상재고량 > 안전재고량 : 발주x, 다음에 필요한 시점에서 p기간만큼 필요한 수량 발주

총소요량에 따라 발주량 변동... 평균 재고량 ↓

● 대응 발주량(LFL ; Lof For Lot)

- 해당 기간에 부족한 수량만큼 계획입고량을 결정하는 방식으로 POQ의 특수한 경우(P=1)

해당 시기에 필요한 수량만 발주... 평균 재고량 가장 ↓

-> 잦은 발주.... 발주비 증가 원인

T주 계획입고수량 = T주의 총 소요량 + 안전재고 - T-1주 말의 예상 재고

> 안전 재고

- MRP 시스템은 종속품목에 대한 소요를 계산하는 것으로 이론상 안전재고 필요 X

그러나 예상치 못한 사건에 의해 계획대로 진행되지 못하는 경우 발생

-> 일정 수준의 안전재고 필요

● 안전재고를 줄이기 위해

리드 타임 관리 철저히

안전 리드 타임 확보 ; 리드 타임 변동이 심한 품목에는 여유 부여

안전 생산능력 ; 여유분의 생산능력

참고 도서 : 생산운영관리, 유성열외, 이프레스, 2015

'전공 ✏️ > 생산 운영관리' 카테고리의 다른 글

| 공급사슬관리 (0) | 2022.06.20 |

|---|---|

| 재고관리 (1) | 2022.06.20 |

| 총괄생산계획(APP)과 기준생산계획(MPS) (0) | 2022.06.19 |

| 입지선정 및 설비배치 (0) | 2022.05.01 |

| 생산능력 (0) | 2022.04.30 |